四轴五轴在实际切削加工中,锁紧指令M10与松开指令M11的用法以及对加工过程的影响。(一)

2024-10-21

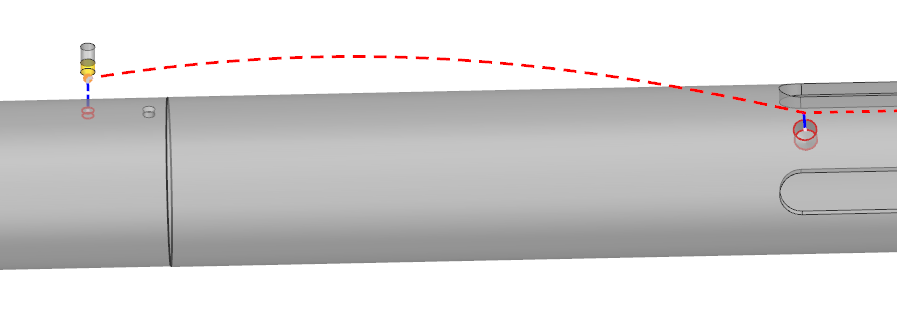

在四轴和五轴加工中,无论是定轴加工还是联动加工,旋转轴的锁紧和松开是一个不可避免的要求。旋转轴的驱动系统通常由蜗轮蜗杆、凸轮系统、齿轮或直驱电机构成。这些驱动系统在定轴加工时需要通过专门机构将轴固定,以防切削力损坏旋转轴的驱动系统,并确保刀具在切削过程中的平稳性,从而保障加工尺寸和表面质量。而在联动加工时,锁紧机构则需保持松开状态。

锁紧和松开的介质通常为液压油或压缩空气。这个过程由数控系统通过电磁阀发送指令,电磁阀接收信号后进行换向,随后油压或气压到达锁紧机构,完成松开或锁紧动作,最后将反馈信息传回数控系统,形成一个闭环。然而,这一过程需要时间,导致数控系统发出指令与接收反馈之间存在延迟。

目前,大多数数控系统的PLC(梯形图)在NC程序段中已包含旋转轴地址命令的锁紧机构松开指令,而不需要在程序中显式写入M10和M11命令。例如,G1 X50 Z66 A300的指令将自动松开A轴。这样的设计简化了NC程序的编写,也使得CAM软件的后处理变得更加便捷。然而,系统在判断进给率F值时存在一定问题:如果旋转轴地址存在但没有F速度,旋转轴会被锁紧,这可能导致弊端。因为在G0定位时,NC程序并没有F值;而在CAM软件编程中,进给运动的F值是模态的,之前定义的F值在后续程序段中有效,只有在有新的F值时才需要更新。

例如进给运动:

G3 X19.501 Y.084 I-2.916 J-.705 F480.

X18.796 Y0.0 I0.0 J-3.

G1 X18.778 Z54.97 A18.53

X18.762 Z54.95 A18.519 F1000.

X18.752 Z54.931 A18.502

X18.748 Z54.912 A18.483

…

或例如定位运动:

G0 X-1864.62 A.265

X-1847.24 A357.529

X-1829.86 A354.794

X-1812.479 A352.059

X-1795.099 A349.324

X-1777.719 A346.588

…

因此,在进行旋转轴联动时,A轴的锁紧机构可能会频繁切换,导致锁紧和松开动作的延迟,从而引发A轴的抖动,严重影响切削加工效果。在G0定位A轴时也可能出现类似的抖动现象。

早期及现在进口的整机五轴加工中心或多轴车铣复合加工中心,通常配置HEIDENHAIN或Siemens系统,编写NC程序时无需使用M10/M11指令。这些系统在定轴加工时会自动锁紧旋转轴,在联动时则自动松开,切换过程流畅而平稳,用户几乎感受不到延迟。这是因为这些锁紧机构和介质(油压或气压)集成在整机中,并配有保压系统,结构紧凑。而在三轴机床上额外安装的第四轴时,液压站和油管较长,通常没有保压,导致旋转轴锁紧和松开需要1到3秒,这在联动加工中容易引起抖动。而整合在五轴或多轴车铣复合机中的锁紧机构一般只需0.1到0.3秒,联动加工时表现得更加稳定。

注: 版权声明 © 本文为上海苏小数控精密有限公司原创文章,转载请注明出处。